A função deste componente é parar a máquina e não desligar a corrente da máquina. Assim todas as outras funções da máquina devem depender do estado dessa entrada digital. Para isso ser verdade vamos dividir o nosso programa em blocos de funções. Se chamarmos a primeira função OnOf, diremos que todas as outras funções dependerão desta.

Passemos a inumerar e a descrever as funções da máquina.

Funções normais.

Função: (OnOf) - Arranque e Paragem (Arranque e paragem da máquina).

Função: (CTAF) - Controlo da temperatura de água fria (Manter a temperatura de água fria no set point escolhido pelo utilizador).

Funções de segurança.

Função: (CTCO) - Controlo de temperatura de condensação (Manter a temperatura de condensação em valores seguros).

Função: (CTEV) - Controlo de temperatura de evaporação (Manter a temperatura de evaporação em valores seguros).

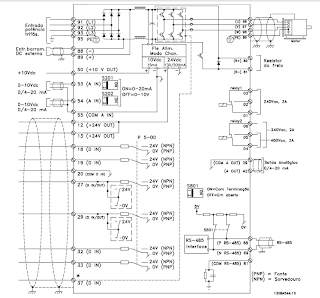

Veja a imagem:

A imagem mostra que a função OnOf é a função da qual dependem todas as outras.

A seguir a função CTAF, controla o compressor e todas as demais funções.

A função CTCO, controla o ventilador da torre de arrefecimento, a bomba de condensação e a bomba da torre.

A função CTEV, controla a bomba de evaporação e a válvula modulante de aspiração.

Continua...